帮助国内流程型和离散型行业

众多企业实施卓越运营和数字化转型

某央企下属钢材生产企业

项目背景

中国生产特钢品种和规格最全的特钢企业之一,拥有高合金中厚壁特种无缝钢管、高合金锻材和合金棒材等产品。从生产效率上看,该企业的整体设备利用率低,其主要原因包括:缺乏预防性维护导致设备故障时间长,重点能耗设备如环形炉能效不足;煤气、天然气、电和水的单耗均比较高。此外,改企业虽然具有一定的生产运营基础,但管理体系不完整,在重要工序的控制和管理,以及规范标准化作业方面存在缺失。运力采购成本无优势,难以有效支持前端新客户拓展

项目方法

试点区域开展精益生产管理转型,通过3个月时间,在OEE、物耗和能耗等方面实现年化约2000万的效益提升,并建立模范车间,固化多项管理方法和标准化规范等。

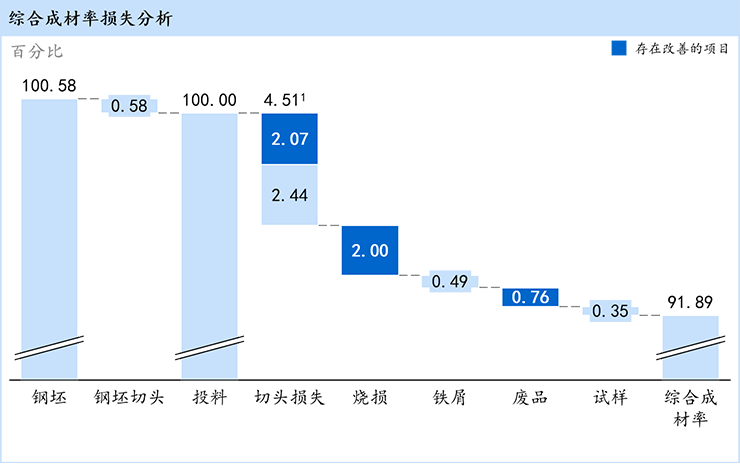

- 采用MIFA、问题树和各类精益工具进行量化诊断,主要从三个方面识别改善机会,包括成材率提高、能耗下降和提高设备效率。并应用多种分析工具对识别的浪费和痛点问题进行深入的原因分析

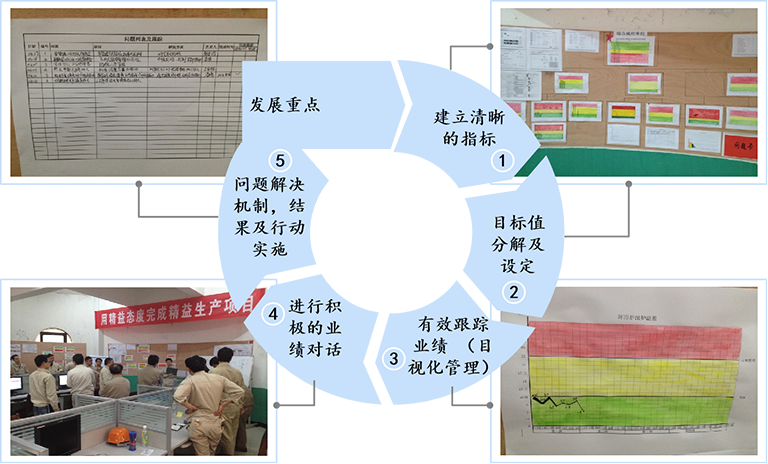

- 建立速赢作战室,并根据诊断发现制定速赢措施,建立相关的KPI和收益的透明度,并进行每日跟踪和问题解决

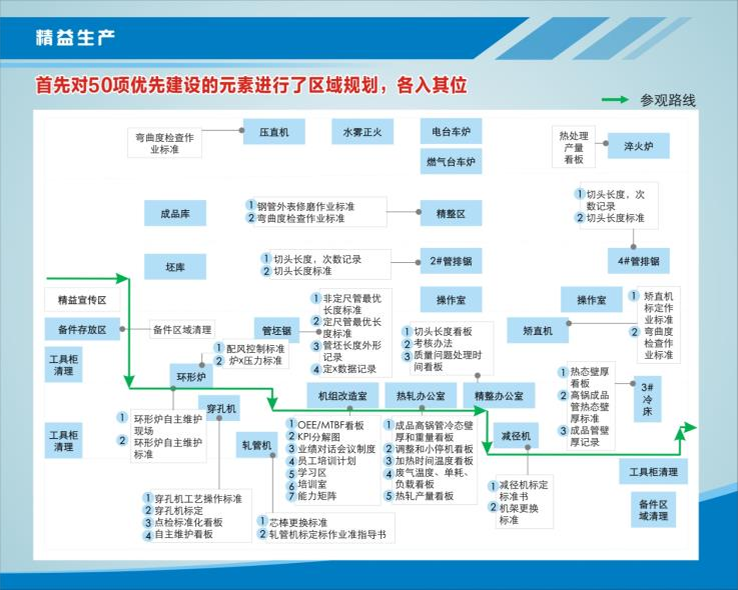

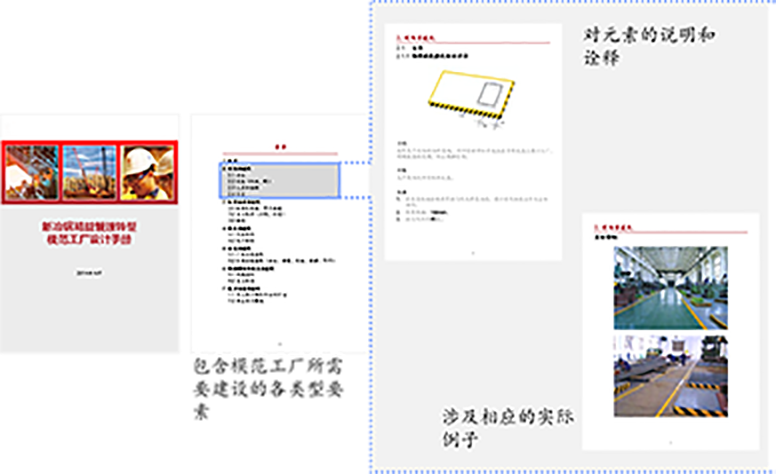

- 建立模板车间,设计和完善精益运营管理体系。通过模范车间积累和固化一系列的最佳实践、方法工具和标准,包括但不限于精益转型手册、模范工厂手册、多项工艺和操作标准等,并建立KPI- KAI指标体系及紧密衔接的业绩对话机制,以推动生产管理的持续改善业管理

收益成效

400万

项目期间落袋效益

2000万

项目实现的年化效益提升